石墨烯涂層漿料高剪切分散機,石墨烯分散設備,石墨烯剝離設備,石墨烯鋰電池分散機,石墨烯防腐涂料分散機,石墨烯分散技術,雙層石墨烯漿料分散機

一、石墨烯

石墨烯是世上z薄卻也是z堅硬的納米材料,它幾乎是*透明的,只吸收2.3%的光,導熱系數高達5300 W/m·K,高于碳納米管和金剛石,常溫下其電子遷移率超過15000 cm2/V·s,又比納米碳管或硅晶體高,而電阻率只約10-6 Ω·cm,比銅或銀更低。

二、石墨烯涂層漿料高剪切分散機設備原理

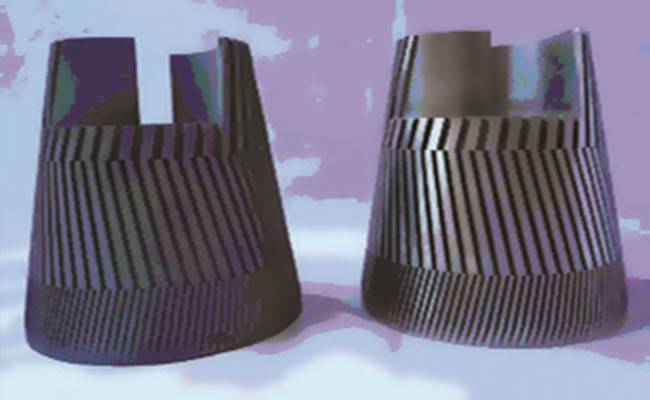

石墨烯高剪切分散機的線速度達21M/S,由3級可調間隙的錐形定子和4級高速旋轉的錐形轉子形成研磨模塊,根據生產要求,剪切研磨間隙可從0.01mm至2mm無級調速,定轉子每一級上的凹槽一級比一級精細,深度,方向的不同增加了流體的揣流。當物料經過的時候,形成強有力的擠壓、剪切、乳化、粉碎、混合、分散均質及研磨作用。從而得到精細超微粒乳化研磨的較高效益。錐形定子外圍、出料腔體及密封件部位有循環水冷卻,可根據用戶的特殊要求提供多功能的可空轉式運作。石墨烯研磨分散機結合乳化機與膠體磨的特長,具有吸、消泡能力。使石墨烯漿料在設備的高線速度下形成湍流,在定轉子間隙里不斷的撞擊,破碎,研磨,分散,均質,從而得出超細的顆粒(當然也需要合適的分散劑做助劑)。綜合以上幾點可以得出理想的導電石墨烯漿料。

三、石墨烯分散難點

石墨烯研究所在開發石墨烯的過程中,遇到如何將石墨更好的細化,以及細化后團聚問題,成為大的難點。

四、SGN石墨烯高剪切分散機及解決方案

GMD系列石墨烯高剪切分散機具有非常高的剪切速度和剪切力,粒徑約為0.2-2微米可以確保高速分散乳化的穩定性。GMD是一種三級高剪切在線分散機,用于生產非常精細的乳液和懸浮液。工作腔內的剪切力大大增加了物料的輸送,加快了單分子和高分子物質的溶解速度。三級定轉子組合(分散頭)確保液滴或粒度小且分布范圍很窄。此工藝可以使單次混合的混合物長時間保持穩定,尤其是混合乳化液時。SGN希德/GMD系列研磨分散機,可以很好的解決這兩個問題.GMD系列的膠體磨(錐體磨) 分散頭的組合,可以先將石墨混合物(配入溶劑和分散劑)研磨細化,然后再經過分散頭,進行分散。這樣既可以細化又可以避免團聚的現象,為石墨烯行業提供了強有力的設備力量。

五、石墨烯高剪切分散機剝離過程

石墨烯高剪切分散機液相直接剝離法制備,石液相直接剝離法制備墨烯,,液相直接剝離法,石墨烯研磨分散機,德國液相直接剝離法制備石墨烯研磨分散機,SGN液相直接剝離法制備石墨烯研磨分散機是是利用剪切力、摩擦力或沖擊力將粉體由大顆粒粉碎剝離成小顆粒。

分散:納米粉體被其所添加溶劑、助劑、分散劑、樹脂等包覆住,以便達到顆粒*被分離、潤濕、分布均勻及穩定目的。

?

液相直接剝離法制備石墨烯研磨分散機通常直接把石墨或膨脹石墨((一般通過快速升溫至1000℃以上把表面含氧基團除去來獲取)加在某種有機溶劑或水中, 借助超聲波、加熱或氣流的作用制備一定濃度的單層或多層石墨烯溶液。coleman等參照液相剝離碳納米管的方式將石墨分散在n-甲基吡咯烷酮(nmp)中, 超聲1h后單層石墨烯的產率為1%, 而長時間的超聲(462h)可使石墨烯濃度高達1.2mg/ml, 單層石墨烯的產率也提高到4%[17]。 他們的研究表明, 當溶劑的表面能與石墨烯相匹配時, 溶劑與石墨烯之間的相互作用可以平衡剝離石墨烯所需的能量, 而能夠較好地剝離石墨烯的溶劑表面張力范圍為40~50mj/m2;[18]把石墨直接分散在鄰二氯苯(表面張力:36.6mj/m2)中, 超聲、離心后制備了大塊狀(100~500nm)的單層石墨烯;[利用液?液界面自組裝在*烷中制備了表面高度疏水、高電導率和透明度較好的單層石墨烯。為提高石墨烯的產率, 近 等發展了一種稱為溶劑熱插層(制備石墨烯的新方法,該法是以eg為原料, 利用強極性有機溶劑乙腈與石墨烯片的雙偶極誘導作用來剝離、分散石墨, 使石墨烯的總產率提高到10%~12%。同時, 為增加石墨烯溶液的穩定性, 人們往往在液相剝離石墨片層過程中加入一些穩定劑以防止石墨烯因片層間的范德華力而重新聚集。